食品工場のトラブルの原因とは?原因別の対策についても解説

トラブルが起こると工場の操業や製品の品質に悪影響を及ぼす可能性が高まるため、未然に防ぐための対策が重要です。

本記事では、食品工場で起こり得るトラブルとその原因を整理したうえで、具体的な対策を解説します。

工場の作業環境を改善し、トラブルを未然に防ぎたいとお考えの方は、参考にしてください。

食品工場で起こり得るトラブルの種類

・機械の故障により製造ラインが停止する

・不十分な衛生管理によって、異物や細菌が製品に混入する

・作業ミスによってアレルゲン表示が欠落し、健康被害が発生する

製品の出荷後にトラブルが発覚した場合、自主回収や返金対応が必要になるだけでなく、企業としての信頼を損なう恐れも生じます。

トラブルを未然に防ぐには、原因を正しく把握し、日々の業務の中で対策を講じていく姿勢が求められます。

食品工場でトラブルが起こる主な原因

・機械の故障や老朽化

・衛生管理の徹底不足

・従業員のヒューマンエラー

・工場内の暑い環境

順番に確認していきましょう。

機械の故障や老朽化

食品工場では、生産設備の不具合がトラブルの原因になることがあります。

特に老朽化が進んだ機械の使用は、部品の摩耗といった不調により、突然の稼働停止や不良品の発生につながる可能性が高いです。

高温多湿な環境では、機械にかかる負荷が大きくなり、故障のリスクがさらに高まります。

また、長く使い続けている機械は部品が製造中止になっている場合も珍しくありません。

そのような場合、修理や交換に時間と多額のコストがかかることがあります。

異音や強い振動は不具合の前兆の可能性があるため、早めに点検やメンテナンスを実施しましょう。

特に老朽化が進んだ機械の使用は、部品の摩耗といった不調により、突然の稼働停止や不良品の発生につながる可能性が高いです。

高温多湿な環境では、機械にかかる負荷が大きくなり、故障のリスクがさらに高まります。

また、長く使い続けている機械は部品が製造中止になっている場合も珍しくありません。

そのような場合、修理や交換に時間と多額のコストがかかることがあります。

異音や強い振動は不具合の前兆の可能性があるため、早めに点検やメンテナンスを実施しましょう。

衛生管理の徹底不足

食品工場では、衛生管理の不備がトラブルの要因となることがあります。

例えば作業区域の区分け(ゾーニング)が曖昧な場合、汚染源が他の工程に持ち込まれる「交差汚染」が起こりやすくなります。

交差汚染とは、汚れた器具や作業者の手などを通じて雑菌が清潔なエリアに移ることです。

また、衛生ルールが整備されていない工場や、従業員への教育が不足している職場では、衛生基準が守られにくくなります。

破損した器具や容器を使用した場合は、プラスチック片や金属片の混入につながる恐れもあります。

洗浄が不十分な器具の残留物は雑菌の繁殖源となりかねません。

製品に異臭や劣化をもたらす可能性も考えられるため、衛生管理には十分に注意する必要があります。

例えば作業区域の区分け(ゾーニング)が曖昧な場合、汚染源が他の工程に持ち込まれる「交差汚染」が起こりやすくなります。

交差汚染とは、汚れた器具や作業者の手などを通じて雑菌が清潔なエリアに移ることです。

また、衛生ルールが整備されていない工場や、従業員への教育が不足している職場では、衛生基準が守られにくくなります。

破損した器具や容器を使用した場合は、プラスチック片や金属片の混入につながる恐れもあります。

洗浄が不十分な器具の残留物は雑菌の繁殖源となりかねません。

製品に異臭や劣化をもたらす可能性も考えられるため、衛生管理には十分に注意する必要があります。

従業員のヒューマンエラー

食品工場では、従業員のヒューマンエラーがトラブルの要因になりやすいです。

例えばマニュアルの確認不足や思い込みによって、原料の誤投入や温度設定ミスが生じる可能性があります。

作業効率を優先するあまり、作業手順やルールを省略するケースも見受けられます。

また、報告・連絡・相談の遅れは、トラブルへの対応が後手に回り、被害が拡大する原因にもなりうるため注意が必要です。

さらに、作業中の私語によって集中力が低下し、機械の誤操作といった事故が発生するケースもあるため注意しましょう。

例えばマニュアルの確認不足や思い込みによって、原料の誤投入や温度設定ミスが生じる可能性があります。

作業効率を優先するあまり、作業手順やルールを省略するケースも見受けられます。

また、報告・連絡・相談の遅れは、トラブルへの対応が後手に回り、被害が拡大する原因にもなりうるため注意が必要です。

さらに、作業中の私語によって集中力が低下し、機械の誤操作といった事故が発生するケースもあるため注意しましょう。

工場内の暑い環境

工場内の温度上昇は、さまざまなトラブルの一因となり得ます。

例えば、遮熱材を設置していない工場の屋根は、太陽からの熱線を約95%室内に侵入させてしまいます。

空調設備を備えていても工場の構造や作業環境によっては冷房効果が不十分となり、気温が高くなりやすいです。

室温の上昇は、作業者の集中力を低下させたり、ヒューマンエラーや事故のリスクを高めたりする要因になり得ます。

また、機械にも熱の負荷がかかりやすくなり、不具合や誤作動を引き起こす可能性もあるため、暑さによる影響には注意が必要です。

例えば、遮熱材を設置していない工場の屋根は、太陽からの熱線を約95%室内に侵入させてしまいます。

空調設備を備えていても工場の構造や作業環境によっては冷房効果が不十分となり、気温が高くなりやすいです。

室温の上昇は、作業者の集中力を低下させたり、ヒューマンエラーや事故のリスクを高めたりする要因になり得ます。

また、機械にも熱の負荷がかかりやすくなり、不具合や誤作動を引き起こす可能性もあるため、暑さによる影響には注意が必要です。

食品工場で実施できるトラブルへの対策方法

・遮熱工事を実施する

・定期的に機械のメンテナンスを行う

・5Sを徹底する

・従業員への教育とマニュアル整備を進める

トラブルの内容によって適した対策方法は異なるので、どの方法が効果的なのか確認していきましょう。

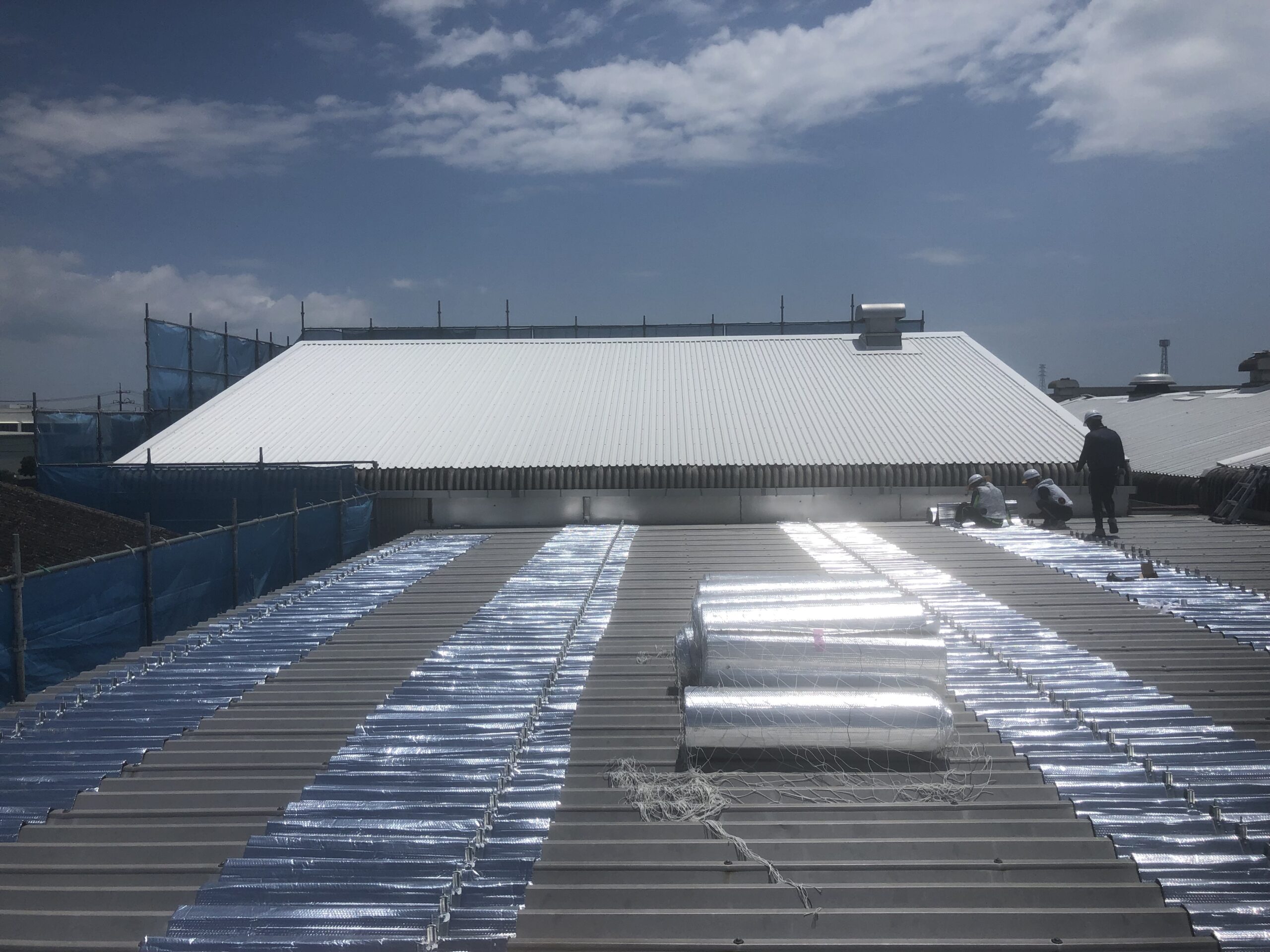

遮熱工事を実施する

遮熱工事を実施すると、屋根からの熱線の侵入を大幅に軽減可能です。

実際に、遮熱材を設置することで、熱の侵入率が約95%から3%まで抑えられた事例もあります。

加えて、工場内の室温が施工前より最大15℃下がったケースも確認されています。

構造面から暑さを抑えれば、空調設備だけに頼ることなく作業環境の改善が可能です。

遮熱効果によって、工場内の気温の上昇を抑えることで、作業者の集中力低下を防げます。

さらに、誤作動や部品の早期劣化といった機械トラブルの予防にもつながる点もメリットです。

実際に、遮熱材を設置することで、熱の侵入率が約95%から3%まで抑えられた事例もあります。

加えて、工場内の室温が施工前より最大15℃下がったケースも確認されています。

構造面から暑さを抑えれば、空調設備だけに頼ることなく作業環境の改善が可能です。

遮熱効果によって、工場内の気温の上昇を抑えることで、作業者の集中力低下を防げます。

さらに、誤作動や部品の早期劣化といった機械トラブルの予防にもつながる点もメリットです。

定期的に機械のメンテナンスを行う

機械設備のトラブルを未然に防ぐには、日頃からの点検が欠かせません。

定期点検を行うことで、部品の摩耗や異音、異常振動といった不具合の兆候を早期に発見できる可能性が高まります。

特に使用年数が長い機械は、部品の入手が難しくなる場合があるため、故障時の対応を想定した修理・交換の計画を事前に立てておくことが重要です。

また、作業中に異常が見つかった場合に備え、作業者がすぐ上長に報告し、必要に応じて稼働を停止できる体制を整備しておく必要があります。

さらに、機械の誤作動を予防するには、前述の遮熱工事など設備環境そのものの見直しも検討が必要です。

定期点検を行うことで、部品の摩耗や異音、異常振動といった不具合の兆候を早期に発見できる可能性が高まります。

特に使用年数が長い機械は、部品の入手が難しくなる場合があるため、故障時の対応を想定した修理・交換の計画を事前に立てておくことが重要です。

また、作業中に異常が見つかった場合に備え、作業者がすぐ上長に報告し、必要に応じて稼働を停止できる体制を整備しておく必要があります。

さらに、機械の誤作動を予防するには、前述の遮熱工事など設備環境そのものの見直しも検討が必要です。

5Sを徹底する

衛生的な工場環境を維持するためには、5S活動の徹底が欠かせません。

5Sとは、整理・整頓・清掃・清潔・しつけの5つの取り組みを指し、日常の業務を通じて衛生意識を高めることが目的です。

例えばゾーニングを行ったり、衛生ルールを見直したりすれば、交差汚染や異物混入のリスクを軽減できる可能性が高まります。

さらに、器具の洗浄不足や破損が原因となる微生物や異物の混入を防ぐには、日常的な点検や清掃を習慣づけるとともに、チェックの仕組みを整備することが大切です。

チェックリストや記録表などを活用し、作業の抜けや属人化を防ぎ、習慣化する管理体制を構築して、トラブルの予防につなげましょう。

5Sとは、整理・整頓・清掃・清潔・しつけの5つの取り組みを指し、日常の業務を通じて衛生意識を高めることが目的です。

例えばゾーニングを行ったり、衛生ルールを見直したりすれば、交差汚染や異物混入のリスクを軽減できる可能性が高まります。

さらに、器具の洗浄不足や破損が原因となる微生物や異物の混入を防ぐには、日常的な点検や清掃を習慣づけるとともに、チェックの仕組みを整備することが大切です。

チェックリストや記録表などを活用し、作業の抜けや属人化を防ぎ、習慣化する管理体制を構築して、トラブルの予防につなげましょう。

従業員への教育とマニュアル整備を進める

作業ミスやトラブルを防ぐためには、従業員への教育とマニュアル整備が欠かせません。

入社時の研修や定期的な勉強会を通じて、正しい作業手順の理解を促すことが重要です。

特に「なぜその手順が必要なのか」という背景まで伝えれば、独自判断や手順無視を防ぐ意識づけにつながります。

マニュアルや作業標準書は、誰でも理解できるような内容と確認しやすい場所への配置を意識し、現場で迷わずに行動できる状態にしましょう。

日常的に報連相の重要性を伝えて異常を見逃さず、早期に対応できる職場の習慣をつくることも効果的です。

入社時の研修や定期的な勉強会を通じて、正しい作業手順の理解を促すことが重要です。

特に「なぜその手順が必要なのか」という背景まで伝えれば、独自判断や手順無視を防ぐ意識づけにつながります。

マニュアルや作業標準書は、誰でも理解できるような内容と確認しやすい場所への配置を意識し、現場で迷わずに行動できる状態にしましょう。

日常的に報連相の重要性を伝えて異常を見逃さず、早期に対応できる職場の習慣をつくることも効果的です。

食品工場に遮熱工事がおすすめな理由

特に夏場は、原材料や製品が外気の影響を受けやすく、温度変化による品質トラブルの発生が懸念されます。

屋根からの輻射熱を抑える遮熱工事を行うことで、高い室温による品質トラブルを軽減しやすくなります。

また、室温上昇による作業者の集中力低下が引き起こす、ヒューマンエラーや事故の発生リスクも見逃せません。

遮熱効果によって工場内の気温上昇を防ぐことで、適切な作業環境の提供にもつながります。

空調設備に頼るだけでなく、建物構造そのもので熱対策ができる点も遮熱工事のメリットです。

工場に遮熱工事を実施した事例

遮熱工事に興味のある方は参考にしてください。

岡山市北区の工場に遮熱工事を行った事例

屋根全体に遮熱材「シャネリア」を敷いたうえで、上からガルバリウム鋼板のカバー材を重ねる工法を採用しています。

工事後には、以下のようなお声をいただいています。

・2階部分が以前ほど暑く感じなくなった。夏場に上がると汗だくになっていたが、それがなくなった

・特に中2階の作業がしやすくなった

全体として遮熱効果が実感されており、快適な作業環境づくりに役立っているようです。

シャネリアの詳細はこちら

香川県さぬき市の工場に遮熱工事を行った事例

屋根部分はすでにカバー工法による工事が完了していたため、今回は壁に遮熱材「シャネリア」を施工しています。

加えて、工場内の窓には遮熱ロールスクリーンも設置しました。

壁と窓の両方から熱の侵入を防ぐことで、室内の温度上昇を抑え、より快適な作業環境づくりをサポートしています。

遮熱工事を含めた環境改善で食品工場のトラブル発生を予防しよう

特に室温の上昇は、作業者の集中力低下や機械の不具合を招きやすく、注意が必要です。

遮熱工事によって、屋根や壁からの熱の侵入を防ぎ、作業環境の安定化や空調負荷の軽減が期待できます。

衛生対策や教育体制の整備とあわせて、工場の環境改善を進めたい方は、遮熱工事も検討しましょう。