工場のムダ取りとは?見落としがちなムダの具体例と対策を紹介

無駄な作業や在庫、動作など、目に見えづらいムダは現場の至るところに潜んでいます。

なかでも、加工・在庫・作りすぎ・手待ち・動作・運搬・不良といった「7つのムダ」は、製造現場で特に注目されるムダです。

本記事では、工場のムダ取りで失敗しやすいポイントや具体的な改善策を解説します。

さらに、見落とされがちな「光熱費のムダ」にも着目し、遮熱による対策についてもご紹介します。

ムダ取りとは?工場で起こりやすいムダを知ろう

ムダ取りの第一歩は、まず「どんなムダがあるのか」を知ることから理解していきましょう。

ムダ取りの基本と、製造業で語られる「7つのムダ」について解説します。

ムダ取りの基本

ムダ取りとは、製造現場における「必要のない作業やコスト」を発見し、取り除く取り組みです。

製造業では「カイゼン活動」として長年実践されており、効率化やコスト削減に大きく貢献しています。

カイゼン活動は、現状に満足せず、常により良い状態を目指すことです。

作業者自身が問題を発見し、主体的に改善策を提案する必要があります。

1951年にトヨタ自動車が導入した「創意くふう提案制度」がその起源とされ、小さな改善でも積み重ねることで大きな成果につながります。

まずは現場の声を拾い、日常業務に潜むムダを見つけることから始めましょう。

製造業では「カイゼン活動」として長年実践されており、効率化やコスト削減に大きく貢献しています。

カイゼン活動は、現状に満足せず、常により良い状態を目指すことです。

作業者自身が問題を発見し、主体的に改善策を提案する必要があります。

1951年にトヨタ自動車が導入した「創意くふう提案制度」がその起源とされ、小さな改善でも積み重ねることで大きな成果につながります。

まずは現場の声を拾い、日常業務に潜むムダを見つけることから始めましょう。

製造業で語られる「7つのムダ」

製造業で語られる「7つのムダ」は下記の項目です。

・加工のムダ:不要な工程やお客様にとって価値のない作業

・在庫のムダ:過剰な材料・製品のストック

・造りすぎのムダ:需要を超えて生産してしまうこと

・手待ちのムダ:作業の中断や機械の順番待ちなど

・動作のムダ:必要以上に歩いたり、探し回ったりする無駄な動き

・運搬のムダ:資材や製品を不必要に遠くまで運ぶこと

・不良・手直しのムダ:ミスによるやり直しや廃棄の発生

頭文字を使って「飾って豆腐」と覚えると忘れにくく、現場でも活用しやすいでしょう。

・加工のムダ:不要な工程やお客様にとって価値のない作業

・在庫のムダ:過剰な材料・製品のストック

・造りすぎのムダ:需要を超えて生産してしまうこと

・手待ちのムダ:作業の中断や機械の順番待ちなど

・動作のムダ:必要以上に歩いたり、探し回ったりする無駄な動き

・運搬のムダ:資材や製品を不必要に遠くまで運ぶこと

・不良・手直しのムダ:ミスによるやり直しや廃棄の発生

頭文字を使って「飾って豆腐」と覚えると忘れにくく、現場でも活用しやすいでしょう。

工場のムダ取りで失敗しがちなポイント

ムダを見つけただけで満足してしまい、具体的な改善策を実行しないまま放置してしまうこともあります。

ムダを見つけることはあくまでスタートであり、実施と検証まで進めなければ、改善の効果は得られません。

また、改善策を現場の実情を無視して上層部だけで決めてしまうと、現場とのズレが生じ、成果の出ない対策になってしまいます。

実際に作業する人たちの意見を取り入れ、現場と一体となって取り組む姿勢が重要です。

さらに、せっかく良い改善ができたとしても、時間の経過とともに元に戻ってしまう恐れがあります。

作業手順やルールをマニュアル化して現場全体に浸透させると、改善が定着しやすくなります。

改善活動は現場を巻き込んで行うことがポイントです。

工場のムダを減らす具体的な改善策

製造現場でよく知られている具体的な対策について解説します。

やらなくても良い工程を削減する

製品の品質に直接関係しない工程は、時間やコストのムダにつながります。

必要以上の精度を追求したり過剰な仕上げを行ったりすると、時間やコストがムダになりがちです。

こうしたムダは加工基準や指示書を見直し、必要な品質レベルを明確に定義することで削減できます。

「やるべき工程」と「やらなくても良い工程」を区別することが大切です。

必要以上の精度を追求したり過剰な仕上げを行ったりすると、時間やコストがムダになりがちです。

こうしたムダは加工基準や指示書を見直し、必要な品質レベルを明確に定義することで削減できます。

「やるべき工程」と「やらなくても良い工程」を区別することが大切です。

適正在庫数を見直す

在庫は多すぎても少なすぎてもムダを生みます。

特に過剰な在庫は保管スペースを圧迫するだけでなく、管理にかかる手間やコストを増やし、品質劣化のリスクも高めてしまいます。

ムダを防ぐには、適正在庫数を見極めることが重要です。

発注量を見直し、定量発注方式などの仕組みを導入することで、過不足のない在庫管理が可能になります。

さらに、棚の整備や在庫管理システムを活用すれば在庫の見える化が進み、管理のムダも減らせます。

「足りないと困るから多めに持っておく」という考えが、かえってムダを招かないよう注意が必要です。

特に過剰な在庫は保管スペースを圧迫するだけでなく、管理にかかる手間やコストを増やし、品質劣化のリスクも高めてしまいます。

ムダを防ぐには、適正在庫数を見極めることが重要です。

発注量を見直し、定量発注方式などの仕組みを導入することで、過不足のない在庫管理が可能になります。

さらに、棚の整備や在庫管理システムを活用すれば在庫の見える化が進み、管理のムダも減らせます。

「足りないと困るから多めに持っておく」という考えが、かえってムダを招かないよう注意が必要です。

必要なときに必要な分だけ生産する

造りすぎのムダを防ぐには、実際の需要に応じて、必要なときに必要な分だけ生産することが基本です。

需要を見誤って過剰に生産してしまうと、余った製品が在庫として積み上がり、保管スペースの確保や管理の手間、人件費・材料費など、さまざまなコストが増加してしまいます。

こうしたムダを避けるには、ジャストインタイム方式の導入や、小ロット・混流生産といった柔軟な生産体制が有効です。

作りすぎは「手間・保管・材料費・人件費」のすべてにムダを生む原因になることを忘れないようにしましょう。

需要を見誤って過剰に生産してしまうと、余った製品が在庫として積み上がり、保管スペースの確保や管理の手間、人件費・材料費など、さまざまなコストが増加してしまいます。

こうしたムダを避けるには、ジャストインタイム方式の導入や、小ロット・混流生産といった柔軟な生産体制が有効です。

作りすぎは「手間・保管・材料費・人件費」のすべてにムダを生む原因になることを忘れないようにしましょう。

時間はコストだと意識する

作業者や機械が何もせずに待機している時間は「手待ちのムダ」となり、見えないコストを生み出します。

時間も大切な資源であると意識することが重要です。

例えば、下記のような理由で作業が停滞するケースが見られます。

・次の部品が届かない

・前工程が終わっていない

・人手が過剰で作業が割り当てられない など

こうしたムダを防ぐためには、作業スケジュールの見直しや工程のバランスを整えることが欠かせません。

また部品の供給体制を安定させたり段取りを工夫したりすることで、停滞時間を最小限に抑える工夫が求められます。

時間も大切な資源であると意識することが重要です。

例えば、下記のような理由で作業が停滞するケースが見られます。

・次の部品が届かない

・前工程が終わっていない

・人手が過剰で作業が割り当てられない など

こうしたムダを防ぐためには、作業スケジュールの見直しや工程のバランスを整えることが欠かせません。

また部品の供給体制を安定させたり段取りを工夫したりすることで、停滞時間を最小限に抑える工夫が求められます。

工場のレイアウトや動線の見直しをする

工場内のレイアウトや動線を見直すことで、動作のムダを減らせます。

動作のムダとは、本来必要のない移動や探し物など、作業に直接関係しない動きのことを指します。

例えば必要な工具を取りに何度も往復したり、作業スペースが狭くて動きにくかったりする状況が典型です。

このようなムダを減らすには、作業台や工具の配置を工夫して作業動作を標準化することが効果的です。

さらに動線を図にして分析することで、効率的な配置が見えてきます。

一つひとつの小さなムダでも、積み重なると大きな時間ロスにつながるため、レイアウトの見直しは非常に重要です。

動作のムダとは、本来必要のない移動や探し物など、作業に直接関係しない動きのことを指します。

例えば必要な工具を取りに何度も往復したり、作業スペースが狭くて動きにくかったりする状況が典型です。

このようなムダを減らすには、作業台や工具の配置を工夫して作業動作を標準化することが効果的です。

さらに動線を図にして分析することで、効率的な配置が見えてきます。

一つひとつの小さなムダでも、積み重なると大きな時間ロスにつながるため、レイアウトの見直しは非常に重要です。

できるだけモノを動かさずに済む工夫をする

必要のない物品の移動によって発生する時間や労力のロスは、運搬のムダです。

このムダを防ぐには、できるだけモノを動かさなくて済む工夫を取り入れることが大切です。

例えば遠く離れた倉庫から何度も部品を取りに行ったり、同じ物を何度も運搬したりするような作業は作業効率を大きく低下させます。

こうしたムダを減らすには、作業エリアや保管場所の配置を見直し、台車やコンベアといった運搬補助器具を上手に活用することが効果的です。

また運搬ルートそのものを最適化することで、移動距離や回数を削減できます。

「モノを動かさずに済む仕組み作り」が、時間・労力・コストのあらゆるムダを防ぐカギとなります。

このムダを防ぐには、できるだけモノを動かさなくて済む工夫を取り入れることが大切です。

例えば遠く離れた倉庫から何度も部品を取りに行ったり、同じ物を何度も運搬したりするような作業は作業効率を大きく低下させます。

こうしたムダを減らすには、作業エリアや保管場所の配置を見直し、台車やコンベアといった運搬補助器具を上手に活用することが効果的です。

また運搬ルートそのものを最適化することで、移動距離や回数を削減できます。

「モノを動かさずに済む仕組み作り」が、時間・労力・コストのあらゆるムダを防ぐカギとなります。

作業マニュアルやOJTを導入する

不良・手直しのムダは、製品のやり直しや不具合によって発生するため、現場の意見を取り入れた作業マニュアルやOJTを導入しましょう。

品質トラブルが起きると、材料の廃棄や作業時間の再投入が必要になり、コストも信頼も損なわれます。

このムダを防ぐには、ミスを未然に防ぐ装置の導入や、作業マニュアルの整備・作業者教育(OJT)の強化が効果的です。

再発防止の仕組みを現場に根付かせることが重要です。

品質トラブルが起きると、材料の廃棄や作業時間の再投入が必要になり、コストも信頼も損なわれます。

このムダを防ぐには、ミスを未然に防ぐ装置の導入や、作業マニュアルの整備・作業者教育(OJT)の強化が効果的です。

再発防止の仕組みを現場に根付かせることが重要です。

光熱費の無駄を削減する

工場では、機械から出る熱や太陽光によって室内が高温になりやすく、それを下げるために空調機器を強く稼働させる必要があります。

その結果、電気代がかさみ、光熱費が大きなムダになりがちです。

この問題への対策として、遮熱による熱対策が非常に効果的です。

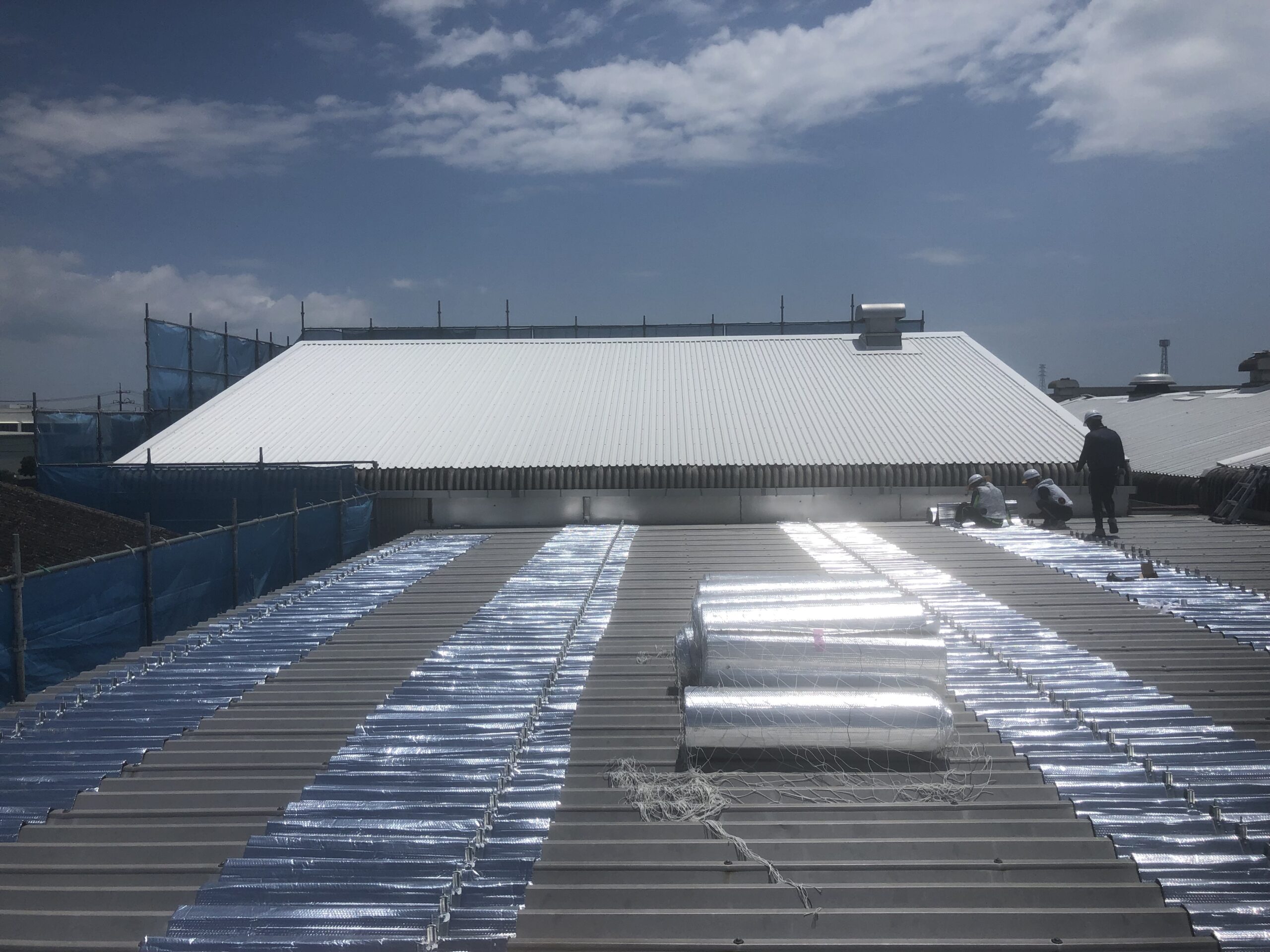

例えば遮熱シートを屋根裏に施工するスカイ工法や、屋根の上から遮熱材を被せるシャネリア工法を導入することで、外部からの熱を抑えて冷房の使用を最小限にできます。

快適な作業環境の実現とコスト削減の両立を目指すなら、遮熱対策は非常に有効な改善策といえるでしょう。

その結果、電気代がかさみ、光熱費が大きなムダになりがちです。

この問題への対策として、遮熱による熱対策が非常に効果的です。

例えば遮熱シートを屋根裏に施工するスカイ工法や、屋根の上から遮熱材を被せるシャネリア工法を導入することで、外部からの熱を抑えて冷房の使用を最小限にできます。

快適な作業環境の実現とコスト削減の両立を目指すなら、遮熱対策は非常に有効な改善策といえるでしょう。

工場における光熱費の無駄を削減するなら遮熱がおすすめ

冷房機器に頼ると光熱費がかさみ、コスト増加の原因になります。

そこで注目したいのが「遮熱対策」です。

遮熱対策は、屋根や外壁からの熱の侵入を防ぎ、室温の上昇を抑える工法です。

空調への依存を減らすことで、光熱費の削減につながります。

さらに、工場で働く人たちの負担軽減や製品の品質保持にも効果的です。

以下では、工場におすすめの遮熱工法を紹介します。

遮熱材(シャネリア)

「シャネリア」は、屋根の上から専用の遮熱材を施工する屋根カバー工法です。

既存の屋根に被せるように設置することで、太陽光の輻射熱を97%もカットしてくれます。

このシャネリアを屋根や外壁に使用することで室内の高温化を最大11度も下げ、空調機の温度設定の変化にもつながり消費電力の削減率が最大45%にもなったという実績もあります。

短工期での施工が可能で、工場の稼働を妨げにくい点もポイントです。

空調機器の負荷も軽減でき、結果的に機器の寿命延長や電気代削減につながるなど、複数のメリットを享受できます。

シャネリアの詳細はこちら

既存の屋根に被せるように設置することで、太陽光の輻射熱を97%もカットしてくれます。

このシャネリアを屋根や外壁に使用することで室内の高温化を最大11度も下げ、空調機の温度設定の変化にもつながり消費電力の削減率が最大45%にもなったという実績もあります。

短工期での施工が可能で、工場の稼働を妨げにくい点もポイントです。

空調機器の負荷も軽減でき、結果的に機器の寿命延長や電気代削減につながるなど、複数のメリットを享受できます。

シャネリアの詳細はこちら

遮熱シート(スカイ工法)

「スカイ工法」は、屋根の内側に高性能な遮熱シートを貼り付ける工法です。

高反射率のシートで輻射熱を効率良く反射し、97%の遮熱効果が期待できます。

施工は塗装と違い、天候や職人の技量による差が出にくく、一定の効果が見込めるのが特徴です。

また、折板屋根特有の雨漏りも防げるため、一度の施工で遮熱と防水対策を同時に実現できます。

スカイ工法の詳細はこちら

高反射率のシートで輻射熱を効率良く反射し、97%の遮熱効果が期待できます。

施工は塗装と違い、天候や職人の技量による差が出にくく、一定の効果が見込めるのが特徴です。

また、折板屋根特有の雨漏りも防げるため、一度の施工で遮熱と防水対策を同時に実現できます。

スカイ工法の詳細はこちら

工場のムダ取り改善は継続がカギ!まずは遮熱から始めよう

加工・在庫・動作などのムダを見直すと同時に、光熱費や空調負荷といった「目に見えにくいムダ」にも注目してみましょう。

遮熱のように効果が体感できる改善からスタートすれば、継続しやすく現場のモチベーションも高まります。

まずは一歩、光熱費のムダの見直しを始めてみてはいかがでしょうか。